Escasez de microchips: por qué hay una crisis de semiconductores y cómo puede afectarte.

- Leo Kelion

- Editor de Tecnología de BBC

En su mayoría, no se ven, pero los chips de computadora están en el corazón de todos los productos digitales que nos rodean. Y cuando los suministros se agotan pueden detener la fabricación.

Hubo un indicio del problema el año pasado cuando los jugadores de videojuegos lucharon para comprar nuevas tarjetas gráficas, Apple tuvo que escalonar el lanzamiento de su iPhone y las últimas consolas Xbox y PlayStation no pudieron satisfacer la demanda.

Luego, justo antes de Navidad, se dio a conocer que la renaciente industria automotriz se enfrentaba a lo que un conocedor llamó "el Armagedón de los chips".

Los automóviles nuevos a menudo incluyen más de 100 microprocesadores y los fabricantes simplemente no pudieron obtenerlos todos.

El impacto de la pandemia

Como muchas otras cosas que están mal en el mundo, el coronavirus tiene parte de la culpa.

Los bloqueos impulsaron las ventas de computadoras y otros dispositivos para que las personas pudieran trabajar desde casa, y también compraron nuevos dispositivos para ocupar su tiempo libre.

Mientras tanto, la industria automotriz inicialmente vio una gran caída en la demanda y recorta sus pedidos.

Como resultado, los fabricantes de chips cambiaron sus líneas de producción.

Pero luego, en el tercer trimestre de 2020, las ventas de automóviles se recuperaron más rápido de lo previsto, mientras que la demanda de productos electrónicos de consumo continuó sin cesar.

Infraestructura 5G

Sin embargo, con las fundiciones existentes trabajando a plena capacidad, construir más no es una cuestión sencilla.

"Se necesitan entre 18 y 24 meses para abrir una planta después de comenzar a construirla", dice el analista Richard Windsor.

"E incluso una vez que la has construido, debes ajustarla para aumentar la producción, lo que también lleva un poco de tiempo", agrega.

"Esto no es algo que pueda simplemente encenderse y apagarse".

El despliegue de la infraestructura 5G también está aumentando la demanda.

Y Huawei hizo un pedido grande para acumular una reserva de chips antes de que las restricciones comerciales de Estados Unidos le impidieran pedir más.

Por el contrario, la industria del automóvil tiene un margen relativamente bajo y tiende a no acumular suministros, lo que ahora la ha dejado en un apuro.

Recientemente, TSMC y Samsung, los principales productores de chips, gastaron miles de millones de dólares para acelerar un nuevo proceso de fabricación de chips de 5 nanómetros altamente complejo para impulsar los últimos productos de vanguardia.

Pero los analistas dicen que, de manera más generalizada, el sector ha sufrido una inversión insuficiente.

"La mayoría de las fundiciones de nivel dos han registrado ganancias escasas, márgenes bajos y un alto índice de endeudamiento durante los últimos años", dice un informe reciente de Counterpoint Research.

"Desde la perspectiva de la rentabilidad, es difícil considerar la construcción de una nueva [planta de fabricación] para fundiciones más pequeñas".

Y muchos de estos productores de chips responderán en cambio a la demanda adicional aumentando sus precios.

Repercusiones

No se espera que la escasez de chips se resuelva hasta al menos julio.

Otros sugieren más tiempo.

"Creemos que las restricciones de suministro de la industria de semiconductores tanto en obleas como en sustratos se retirarán solo parcialmente en la segunda mitad de 2021, y que habrá cierta rigidez en la vanguardia (informática, chips 5G) que se extenderá hasta 2022", dice un trabajo de investigación de Bank of America.

Y un fabricante de chips dijo al The Wall Street Journal que la acumulación de pedidos es tan grande que se necesitarían hasta 40 semanas para cumplir con cualquier orden que un fabricante de automóviles realice hoy.

Esto podría tener costosos efectos secundarios.

La consultora AlixPartners ha pronosticado que la industria automotriz perderá US$64.000 millones en ventas porque ha tenido que cerrar o reducir la producción.

Sin embargo, esa suma debe considerarse en el contexto de un sector que generalmente genera alrededor de US$2 billones en ventas al año.

Microchips.

La revista Naukas publicó en marzo del año 2013 el siguiente artículo:

Microchips: las entrañas de la tecnología

Por Jeibros, Dr. en Ingeniería Informática y profesor en la UPV-EHU. Actualmente, investiga sobre robótica, UAVs e inteligencia artificial.

9 abril, 2013. Categoría(s): Tecnología

A los microchips también se les denomina circuitos integrados y hace unos meses Intel publicó un material muy interesante sobre cómo se fabrican estos elementos. Resumiré a continuación los pasos para crear uno.

El material básico para fabricar los chips es sílice. La mayor parte de arena contiene este material. Sin embargo, la experiencia de fabricación de esta tecnología ha demostrado que se necesita una arena de una calidad excelente: la cuarcita, que puede contener más de un 99% de sílice. Y encontrarla no es tan trivial. De hecho, la alta calidad y pureza de la arena es uno de los secretos de Silicon Valley y su éxito. La cuarcita es una arena depurada por la propia naturaleza y tiene la característica de no tener casi impurezas, ser un material más puro, etc. Ese es el mejor material como base para los chips.

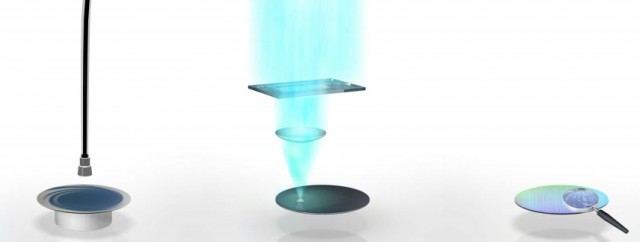

Lo primero que hay que hacer con esta materia prima es derretirla para posteriormente extraer cilindros de sílice. Los cuales, tras un proceso de acabado superficial, pasan a cortarse en rebanadas muy finas. Estas láminas se habrán de seguir tratando, eliminando impurezas y puliéndolas. Tras esto, tendremos una oblea de sílice, cuyo proceso se puede ver en el siguiente vídeo:

[youtube]http://www.youtube.com/watch?v=LWfCqpJzJYM[/youtube]

Ese disco puede tener hasta 300mm de diámetro. Cuanto más grande, más chips se pueden fabricar a partir de ahí, lo cual abarata su coste. Después del corte, hay que seguir aplicando distintos tratamientos superficiales a la oblea hasta quedar calidad espejo, es decir, perfectamente lisa y sin impurezas.

Esta oblea es la base para la fabricación de los circuitos integrados o chips. Es decir, se trata de un producto complejo realizado a partir de materiales semiconductores, como el sílice, y tratado posteriormente con una serie de procesos químicos y de fotolitografía. Estos procesos son altamente complejos, y dependen en cierta medida del fabricante. En nuestro caso, expondremos los que usa Intel.

El proceso comienza con la deposición de un líquido fotorresistente. Esta sustancia tiene la particularidad de reaccionar a determinadas longitudes de onda, y es resistente a ciertas sustancias químicas. Estas características se usarán para eliminar material en el siguiente paso:

Tras dejar que se cure la sustancia fotorresistente, se le aplica luz ultravioleta. Sin embargo, gracias a una plantilla o máscara, la luz no afecta a toda la oblea, sino que solo las zonas iluminadas por la luz reaccionarán y derretirán el líquido fotorresistente. A esta técnica se le llama fotolitografía. A continuación, estos restos líquidos se eliminarán con un proceso químico.

Posteriormente, se bombardea la oblea con haces de iones cargados negativa o positivamente, los cuales reaccionan con el sílice no cubierto con la sustancia fotorresistente. Ahora ese sílice está dopado, es decir, sus características eléctricas han variado debido a los iones, y el sílice ha ganado en aislamiento o en conductividad, según el signo de los haces de iones. Después de esa incrustación de iones, ha de retirarse todo el material fotorresistente que quedaba.

Ésta es la base para la formación de transistores dentro del circuito integrado. Concretamente, en la siguiente imagen se muestra un zoom de la oblea, ya con los iones. En una única oblea pueden fabricarse hoy en día millones de transistores en zonas como ésta. Los siguientes pasos están enfocados en la construcción de uno de estos transistores. Nos centraremos en la pequeña zona de la oblea exclusivamente a partir de ahora.

Concretamente, el transistor que se va a construir es un modelo comercial de Intel, denominado Tri-Gate 3D, sobre el cual tenéis mucha información y vídeos muy ilustrativos aquí. Por ejemplo, en el primero explica a partir del 2:10 la diferencia entre transistores 2D y 3D.

Al final lo que conseguiremos es una estructura así:

Los códigos de colores no se corresponden entre las dos últimas fotos, pero para entendernos, básicamente lo que queda por hacer son las 3 patas del transistor (source, gate y drain). La base (gate) es quien controla el flujo de corriente entre drain y source, las cuales siempre componen las patas de un transistor de estas características. Los distintos pasos (compuestos básicamente por procesos fotolitográficos) para comprender cómo se puede construir un transistor así a partir de la oblea, se pueden seguir en este enlace.

Al final la oblea dispondrá de millones de transistores uno al lado del otro perfectamente ordenados, los cuales se ven al microscopio así:

Lógicamente, la oblea hay que cortarla. Un microprocesador o un circuito integrado no tienen exclusivamente un transistor, sino que le acompañan condensadores, conductores, resistencias, otros tipos de transistores y distintos elementos electrónicos que nos podamos imaginar. En el siguiente vídeo podemos ver el proceso completo de fabricación de este chip.

[youtube]http://www.youtube.com/watch?v=d9SWNLZvA8g[/youtube]

Al hilo del proceso que se ha explicado en el presente artículo, a continuación os dejo con algunas imágenes de qué nos podemos encontrar si abrimos algunos circuitos integrados y les tratamos un poco químicamente (podéis ver más imágenes y ver el proceso aquí).

Dr. en Ingeniería Informática y profesor en la UPV-EHU. Actualmente, investiga sobre robótica, UAVs e inteligencia artificial.

Le Monde diplomatique publicó en su revista número 310, de agosto de 2021, un artículo titulado "La geopolítica de los semiconductores. ¿Hay que temer un parón electrónico?

En el mismo detalla con todo lujo de detalles los motivos de la crisis de los semiconductores. El autor, Evgeny Morozov, explica que Europa se encuentra en una encrucijada.

"Por un lado, Europa ha abandonado la ambición de rivalizar con Apple y Samsung en la producción de tabletas y smartphones, nadie puede garantizar que exista una demanda europea de microprocesadores lógicos de última generación grabados lo más finamente posible. Y, si la demanda no se sitúa en Europa ¿Por qué las multinacionales instalarían líneas de producción allí donde tendrían que pagar salarios más elevados que en Asia?. Es dificil imaginar a las empresas estadounidenses abalanzándose para fabricar sus componentes en Dresde en lugar de en Taipéi.

Los gigantes europeos no tienen ningunas ganas de invertir miles de millones para garantizar la fabricación europea de chips de última generación en 2030. Valerosamente, Intel, cuya ayuda ha sido requerida junto con la de Samsung y TSMC, se ha ofrecido voluntaria a condición de que cada fábrica reciba una subvención de al menos 4.000 millones de euros.

La dependencia europea en materia de semiconductores revela un malestar mucho más profundo, que inyecciones financieras no conseguirán disipar. Al haber subcontratado su defensa al Pentágono y su estrategia industrial a sus fabricantes de automóvil, Europa ha perdido toda capacidad de planificar estratégicamente su producción electrónica. De hecho, a veces se pregunta por qué hay que perder todos ese tiempo en darle vueltas a la cuestión."

A la pregunta ¿Y Europa que pinta en todo esto? el autor del artículo habla de la reacción de los dirigentes europeos, la misma que la observada al otro lado del Atlántico: pánico.

Según Evgeny Morozov, "el pasado mayo, Thierry Breton, comisario responsable de la política digital, explicó que la Unión tenía que cambiar su política, demasiado ingenua y abierta, y fijarse como objetivo alcanzar al menos el 20% de la producción mundial de semiconductores en 2030. La UE solo controla el 3% del mercado de los diseñadores de chips sin fábricas. En el top 50, la única empresa europea es la noruega Nordic Semiconductor.

Los mayores nombres del sector en Europa -NXP Semiconductores (Países Bajos), Infineon Technologies y Bosch (Alemania), STMicroelectrics (Francia e Italia)- han conservado una parte de sus líneas de producción, pero a veces también recurren a TSMC y asociados. Por otro lado, trabajan con clientes con necesidades muy específicas, sobre todo en los sectores industrial y automovilístico, y se especializan en sensores, sensores de radio y circuitos integrados de alimentación. A diferencia de los semiconductores más avanzados"

En EEUU la política en materia de microprocesadores responde a un doble imperativo: crear empleos y ponerle palos en las ruedas a China.

Según el articulista de Le Monde Diplomatique, Evgeny Morozov, "el presidente de los EEUU ha prometido relocalizar actividades industriales en el país. ¿ y quién se opondría a que los semiconductores sean prioritarios?. A principios de junio, el Senado aprobó la ley sobre innovación y competencia, que ha desbloqueado 52.000 millones de dólares para sacar del marasmo a la industria estadounidense del semiconductor. Una parte de esa suma podría servir para incitar a que Samsung y TSMC implanten líneas de producción avanzadas en el territorio nacional. Pero, aunque en numerosos sectores 52.000 millones de dólares representan una suma importante, esa cantidad no resiste la comparación con la de Corea del Sur, que prevé invertir en los próximos diez años un total de 450.000 millones de dólares. Asimismo, los beneficios a largo término de la relocalización siguen siendo dudosos: en diez años, el coste de explotación de una nueva línea de producción en EEUU sería en torno a un 30% más elevado que en Taiwán o Corea del Sur y un 50% más elevado que en China."

Si resumimos estas informaciones podemos decir que la industria del semiconductor, localizada fuera de las fronteras europeas y por supuesto españolas, si exceptuamos Noruega, seguirá siendo la que abastezca a nuestro mercado. Tanto Corea del Sur como Taiwan suministrarán los semiconductores de última generación para instalarlos en la única industria de importancia que aún queda en el continente europeo, la automovilística.

PRODUCCIÓN DE SILICIO (EMISIONES DE PROCESO)

El silicio metal encuentra su uso principal en la industria del aluminio y la química. También se emplea en la industria electrónica, así como en la fabricación de paneles fotovoltaicos, aunque para estos fines requiere de ulteriores procesos de purificación. Recientemente, se ha empezado a utilizar en el sector de la cerámica técnica, como componente estético en la elaboración de encimeras

El silicio es el segundo componente más abundante en la corteza terrestre y se encuentra en la naturaleza combinado con oxígeno en forma de cuarcita, que es en un 90% óxido de silicio (SiO2); por ello, para su obtención, es preciso someterlo a un proceso de reducción con carbono en un horno de arco eléctrico a muy altas temperaturas. La secuencia de reacciones químicas que se producen se puede resumir como sigue:

SiO2+2C------------------>Si+2CO

Cuarzo+Reductores------------->Silício+Monóxido de Carbono

Materias primas:

CUARZO: Es la materia prima base y se extrae de yacimientos nacionales.

REDUCTORES: Se utilizan hulla, coque y madera troceada (biocarbono). El carbono de estos agentes es capaz de unirse al oxígeno y liberar el silicio, generando monóxido de carbono en el proceso que, posteriormente, puede convertirse en CO2.

FUNDENTES: Se emplea fundamentalmente caliza. Su función principal es ayudar a disminuir el punto de fusión de la mezcla, así como formar una escoria que recoja las impurezas, haciendo que esta sobrenade por encima del material fundido y se pueda eliminar fácilmente.

Además de las emisiones procedentes de los agentes reductores y electrodos, la calcinación de la caliza da lugar a CO2 por descarbonatación.

Los productos resultantes son:

SILICIO: Es el producto principal, se clasifica por calidades en función de su contenido en impurezas, principalmente aluminio, calcio, hierro, fósforo y titanio. Los destinos más importantes son las industrias del aluminio y la química, para la obtención de aleaciones ligeras y siliconas, respectivamente.

SILICIO DE BAJA LEY: Es un subproducto generado en el proceso y está constituido por cuarzo que alcanzó la fusión pero que no llegó a reaccionar en los hornos. Por su composición y características tiene interés como aditivo para otros procesos, como abrasivo o para producir refractarios especiales.

HUMO DE SÍLICE O MICROSÍLICE: Es otro subproducto y se origina como consecuencia de reacciones secundarias durante la obtención del silicio. Forma parte mayoritaria de los humos que son captados en los filtros de mangas. Contiene más de un 90% de sílice amorfa y se presenta en forma de finísimas partículas esféricas submicrónicas. Es un material con marcado carácter puzolánico, idóneo como adición para preparar morteros y hormigones de altas prestaciones, ya que les confiere elevada resistencia mecánica, gran impermeabilidad y resistencia a ataques químicos. También tiene aplicación en la producción de fibrocementos, en la fabricación de refractarios y como soporte en la producción de pigmentos.

En España el proceso tipo más utilizado es el de reducción en horno eléctrico de arco sumergido, dotado de electrodos de acción conjunta. Para el cálculo de emisiones de CO2 se adopta, a efectos prácticos, el método del equilibrio de masas, en el cual todo el CO emitido se declara como CO2. Es necesario señalar que las emisiones de CO2 derivadas del empleo de biocarbono (carbón vegetal y madera) como agente reductor no se contabilizan en el reporte.

Desde el punto de vista medioambiental, las instalaciones industriales productoras de ferroaleaciones se enfrentan a problemas de contaminación atmosférica, residuos y, en menor medida, contaminación del agua. Además se enfrentan a un problema de excesivo consumo energético. De manera resumida se establecen según el medio potencialmente afectado los aspectos medioambientales significativos y algunas soluciones que pueden emplearse.

La cantidad de recursos necessarios para fabricar un circuito integrado de 2 gramos es de 32 quilos de material, es decir, una ràtio de 16.000/1.

La redacción de Las afueras.